バンクーバー五輪 匠たちの挑戦BACK NUMBER

上村愛子が使う秘密兵器とは?

女王を支えるメイド・イン・ジャパン。

text by

茂木宏子Hiroko Mogi

photograph bySusumu Tokita

posted2010/02/05 10:30

驚異的なスピードで制作が進んだ新製品“ID one”。

そんな逆風の中に船を漕ぎ出した藤本が、最初に手をつけたのが工場の選定だ。伝統あるヨーロッパの工場も考えたが、物理的に遠く言語も違うので細かなやりとりに時間がかかる。そこで、木材の扱いには定評のある日本の老舗スキーメーカーに生産を依頼することにしたが、金型は自分たちで発注し、あくまで独自のコンセプトに基づいたスキーづくりにこだわった。

藤本の構想をもとに試作品が仕上がると、ラハテラや日本チームのコーチだったスティーブ・ファーレンらをテスターにして滑り心地をチェック。「テスター―藤本―工場」という3者の連携を密にしてスピード開発につなげ、2000年4月にはベースとなるスキーが完成した。ブランド名は『ID one』。選手のアイデンティティーを大切にする唯一のモノとの思いが込められた。

徹底的に木材の品質にこだわったスキー板が生まれた。

スキーの性能の決め手は、何と言っても芯材にある。かつては芯材にプラスチックやメタルを用いたものもあったが最近は木が主流で、選手用はID oneも他社もウッドコアが基本になっている。5枚の板を貼り合わせた角材を横にスライスして芯材をつくるのだが、この芯材の品質が重要なカギだと藤本はいう。

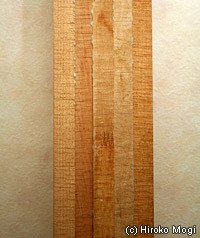

スキーの芯に使われる角材

スキーの芯に使われる角材

ADVERTISEMENT

「ウチが生産を委託している工場では、芯材のもとになる薄い板を1枚1枚野積みにして、水分が抜けるまで6~24カ月寝かせているんです。水分が抜けきらないままスキーにすると、それぞれの板のクセが出て性能を低下させてしまう。十分に木を寝かせる余裕があるか否かが大事なポイントなんです」

素人目には5枚の板を貼り合わせるなどという面倒なことはせず、1枚の板(単板)を芯材にした方が効率的だと思うのだが、硬さが微妙に異なる板を組み合わせることで様々なフレックス(たわみ)を持つスキーが生み出せる。性能が左右で異なることがないように、角材から芯材をスライスするときも必ず隣り合うもの同士を1ペアにするなど、木を扱うには細かい心配りが必要だ。